スマートな職人技

ドイツのネッカーズルムにあるベーリンガーホフ工場では、職人技とスマートファクトリーのテクノロジーを融合させ、フル電動のAudi e-tron GT quattroを生産しています。

ボディ、バッテリー、電気モーターとサスペンションが合わさることで、Audi e-tron GT quattroが作られます。それぞれのパーツはミリ単位の精度でボディの下に配置されます。

ボディ、バッテリー、電気モーターとサスペンションが合わさることで、Audi e-tron GT quattroが作られます。それぞれのパーツはミリ単位の精度でボディの下に配置されます。

従業員は手袋をはめた手を電気自動車Audi e-tron GT quattroの外装で慎重に滑らせ、視線はその動きを追います。特殊なライトで照らされる車両。鋭い観察眼を持つアウディの熟練工は、厳しい品質管理プロセスの中で、どんな欠陥も即座に発見します。塗装、接合部、隙間は、最後にもう一度、細かく調べられます。これが微調整を施す最後のチャンスです。Audi e-tron GT quattroがこの仕上がりのチェックを行う最終工程を通過すると、ベーリンガーホフ工場を旅立つ準備が整います。

ここにたどり着くまでに、生産モデルは多くの工程を踏みます。アウディのネッカーズルム拠点にあるベーリンガーホフ工場では、革新的な専用技術を駆使してフル電動のグランツーリスモを製造しています。しかし、仕上げは常に手作業で行われます。

「Audi e-tron GT quattroでも特にボディの製造プロセスは高度に自動化されています。とはいえ、すべての組み立てラインサイクルの一部には手作業の工程があります。クルマ作りには依然として職人技が必要なのです。私たちの仲間は、細部にまで最大の注意を払ってこの作業を行っています。」こう説明するのはアウディベーリンガーホフ工場の生産責任者ウォルフガング・シャンツです。経験こそ、もう1つの重要な要素なのです。

「Audi R8の製造で培われた職人技はすべて受け継がれています。さらに、Audi R8の製造に注がれた情熱は、Audi e-tron GT quattroにも注がれています。コンセプトの段階から、ベーリンガーホフ工場は革新的で柔軟な生産工程を持つ少量生産工場として設計されていました。」と生産責任者は言います。これはAudi e-tron GT quattroを製造するための理想的な条件と言えるでしょう。

1カ所で2つのモデルを生産するにあたり、柔軟な少量生産を担う施設はアップグレードされ、拡張されました。ネッカーズルム拠点にあるアウディ施設の強みを維持しながら、Audi e-tron GT quattroの生産を統合するためには、電動化、自動化、デジタル化に関する新たな専門分野を追加する必要がありました。

“クルマ作りには依然として細部にまで最大の注意を払う職人技が必要なのです”

アウディベーリンガーホフ工場生産責任者、ウォルフガング・シャンツ

最終仕上がりチェック中の塗装品質管理。

最終仕上がりチェック中の塗装品質管理。

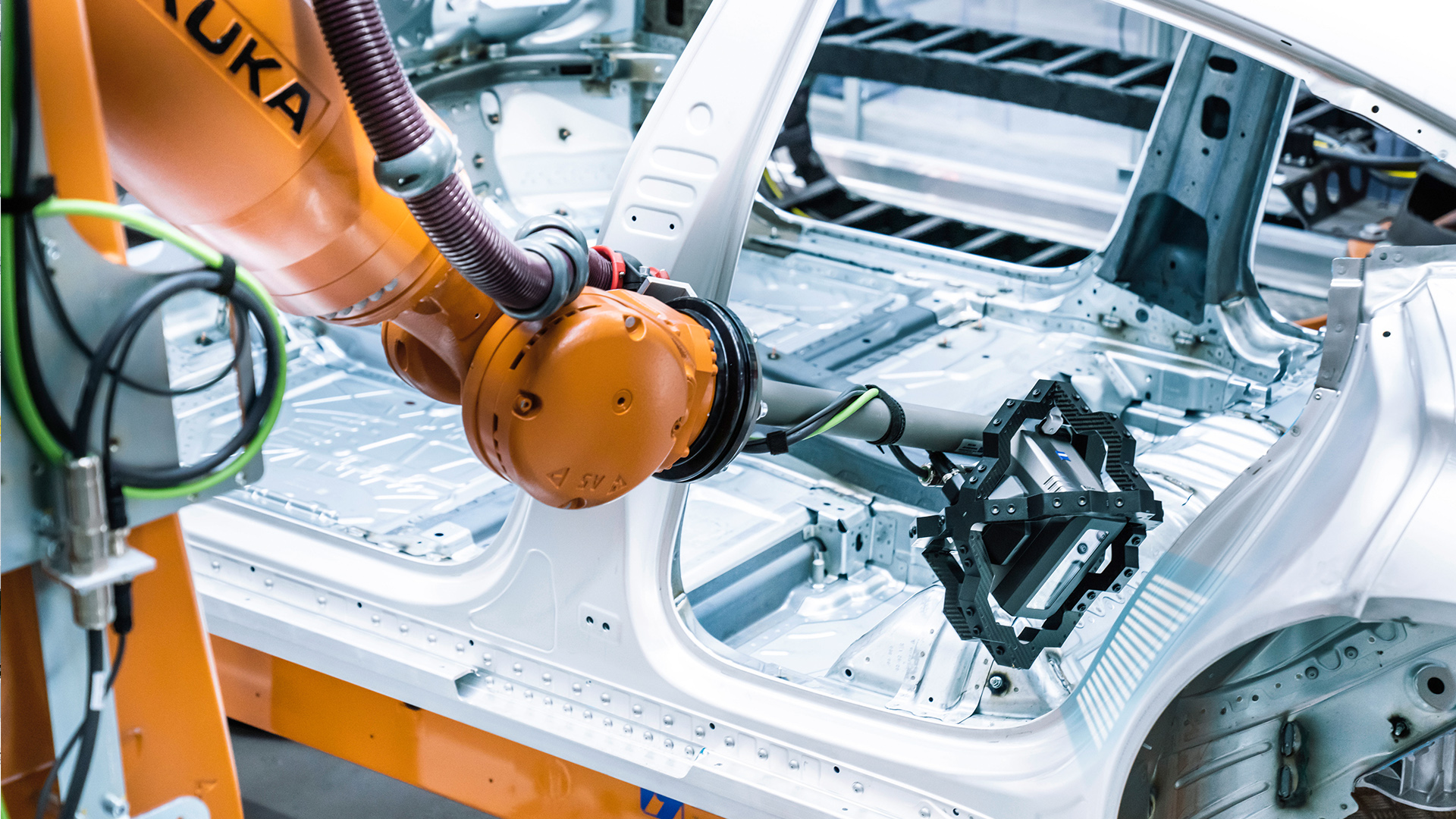

言うまでもなく、ベ―リンガーホフ工場での最優先課題は高品質で精密な車を生産することです。すべての工程、すべての作業が、そのために行われています。車体を製造するボディショップは、職人技と最先端技術の完璧な協働作業を示す一例に過ぎません。ここでは、抵抗スポット溶接からネジ、リベット、接着に至るまで、さまざまな接合方法が使われています。その中核を担うのがツーウェイ フレーマーと呼ばれる留め具の締め付けや取り付けを行う大型システムです。

「フレーマーは、ボディに大きな組み立てパーツを取り付け、最終的にその位置を確定する装置です。従来、車体の製造には組み立てラインに連続して設置された2つのフレーマーが必要でした。ベ―リンガーホフ工場では、これらの作業を1つの工程にまとめ、車体を2回通過させることに成功したのです。そのため、このステーションは"ツーウェイ フレーマー"と呼ばれているのです。」ボディショップの責任者クリストフ・シュタインバウアーはこう説明し、次のように続けます。「1回目の通過でサイドのインサイドパネルが取り付けられ、2回目でアウターパネルが取り付けられます。32個のツールを備えた10台のロボットが作業にあたり、パネルを車体に接合するために必要な工程を完了させます。ロボットはボディが2回通過する間や作業工程の最中でも、自動的にツールを切り替えます。」

ボディショップで中核を担うツーウェイ フレーマー。

ボディショップで中核を担うツーウェイ フレーマー。

もうひとつの新しい工程は相関性のない測定です。2つのロボットガイド付き光学測定ヘッドが車体の正確な寸法を高い精度でチェックします。それぞれの車体のチェックポイントは350箇所。各ポイントでは、ロボットアームが次のポイントに進む前に、青いストライプパターンが同時に作成されスキャンされます。こうして、ある地点から次の地点へと機械的に作業が進みます。室内カメラが測定ヘッドの正確な位置を検出し、常に比較。超精密なデータを大量に生成することで、わずかなズレにも迅速に対応することが可能です。

ハイテクシステムに加え、ボディ組立ラインには2つのマニュアル工程が存在します。機械から人間にバトンタッチして、手作業で高精度の溶接が行われます。ここでの作業では、Audi R8で培った経験が活かされています。V型10気筒エンジンを搭載したスポーツカーを手作業で何年もかけて作り上げてきた溶接工は、現在Audi e-tron GT quattroで高精度の融接を行っています。

相関性のない測定は、精度の高い組み立てラインで行われます。チェックポイントの数は350箇所。各ポイントで青いストライプの光が照射されると同時にスキャンされます。

相関性のない測定は、精度の高い組み立てラインで行われます。チェックポイントの数は350箇所。各ポイントで青いストライプの光が照射されると同時にスキャンされます。

ボディの組み立てラインの次は、取り付け工程に移ります。ここではフェンダーやドア、ボンネットやテールゲートなどが取り付けられます。この工程では、正確で均一な隙間と高品質な表面を実現することが課題です。外装表面のパーツは、わずかな公差でも狂いが生じます。そのため、この作業には細心の注意と配慮が求められるだけでなく、伝統的な職人技に回帰することが最も効果的と言えます。そのため、パネル表面をチェックする鋭い目と感覚を持つ熟練の職人がチームの一員です。ここでの取り付け作業が終わるとボディの塗装が施されます。

隙間の寸法は手作業で確認されます。わずかな誤差も欠陥とみなされる可能性があります。

隙間の寸法は手作業で確認されます。わずかな誤差も欠陥とみなされる可能性があります。

ドライバーレス搬送車と新たに導入された吊り下げ式電動コンベヤレールシステム

塗装されたばかりのAudi e-tron GT quattroのボディは、ベ―リンガーホフ工場の地下にある格納庫に一時的に保管されます。そこから1階にある組み立てラインまでボディを運ぶのが、運転手のいないドライバーレス 搬送車(DTV:Driverless Transport Vehicles)です。DTVは、周囲の状況をデジタル表示したナビゲーション マップを頼りに進むべき道を見つけます。前後にある2台のレーザースキャナーが周囲の状況を探り、DTVが常に正確な位置を把握できるようにしています。

毎日20台のスマート輸送車両が総走行距離23キロメートルを走り、組み立てのためのためだけでなく、最初のサイクルとラインの終わりにボディを運びます。人間工学に基づいた作業環境を確保するため、DTVは必要に応じて高さを調節することが可能です。

この生産セクションの特徴は、Audi e-tron GT quattroとAudi R8が同じ組立ラインで生産されることです。共同生産工程を調整するため、サイクル数は16から36に増やされました。工程を担当するロジスティクスの専門家は、各モデルのコンポーネントが適切な場所に適切な時間に適切な順序で届くよう、入念にすべてを計画しました。時計のように正確に生産が進むようにすべての組み立て手順は事前に現場で行うのではなく、バーチャルリアリティ技術を用いてテストされました。

組み立てで重要な工程が「マリアージュ(合体)」です。この工程でAudi e-tron GT quattroのボディとバッテリー、電気モーター、サスペンションが組み合わされます。ワークピース・キャリアの上に置かれた各モジュールは、ローラーコンベヤによってボディ下にミリ単位の正確さで配置されます。それらのパーツは自動の電動ドライバーと従業員の正確な手作業によってネジ止めされます。

作業中のDTV:2014年以来、ベ―リンガーホフ工場の組立ラインではドライバーレス搬送車両(DTV)がボディを運搬しています。

作業中のDTV:2014年以来、ベ―リンガーホフ工場の組立ラインではドライバーレス搬送車両(DTV)がボディを運搬しています。

バーチャルリアリティと3Dスキャン

“組立順序の大部分がバーチャルで計画されました”

アウディベーリンガーホフ工場生産責任者、ウォルフガング・シャンツ

人間とロボットの協働と3Dプリンターによる組み立て補助

組み立て工程では、手作業による正確さと器用さが最も重要ですが、この分野でもロボットが役立っています。例えば、フロントガラスとリヤガラスを取り付けるときなどです。この作業工程では、人間と機械が安全バリアを隔てることなく共同で作業を行います。これは人間とロボットの協働作業(HRC:Human-Robot Cooperation)と呼ばれます。まずは作業員が自動で調整可能なリテーナー付きの固定具にウィンドウをセットします。その後、作業員が脇に控えている間にロボットが接着剤を塗布。作業員が再び作業を引き継ぎ、ウィンドウをボディに正確に装着するのです。

3Dプリンターも作業を楽にしてくれる装置です。多くの工程では、特別に設計された組み立て補助具が、人間工学的に基づいた作業を助けています。ベ―リンガーホフ工場では、改善に向けたアイデアを思いついた従業員は、それを社内にある3Dプリントセンターに提案書を持ち込むだけで実行できます。ベルリンの新興企業との提携により、アウディの専門家チームは組み立て前の治具と固定具の設計時間を80%短縮するソフトウェアを開発したのです。必要なものはスケッチだけで、数時間あれば部品がプリント作成されます。ヴォルフガング・シャンツが指摘するように、これもまた新たな大きな進歩です。

「組立順序の計画をバーチャルで行うことからから始まり、私たちは多くの新しい方法を確立しました。車体工場では、相関関係のない測定方法を導入しました。また、3Dプリンターによる組み立て補助ツールは、従業員のためのカスタマイズ・ソリューションとして、すでに大きな資産となっています。」